Fabriquez vos moules industriels grâce à l'impression 3D hybride

Le moulage industriel est l’un des processus fondamental dans la fabrication de pièces en plastique. Il s’agit de créer des moules, permettant de produire en série des objets aux formes précises. Traditionnellement, la fabrication de ces moules nécessite une sous-traitance spécialisée.

Le développement de ces moules implique généralement plusieurs essais de modèles, pour s’assurer qu’ils répondent parfaitement aux spécifications techniques. Ce besoin de précision, combiné à des exigences croissantes pousse les industriels à chercher des solutions plus innovantes et économiques.

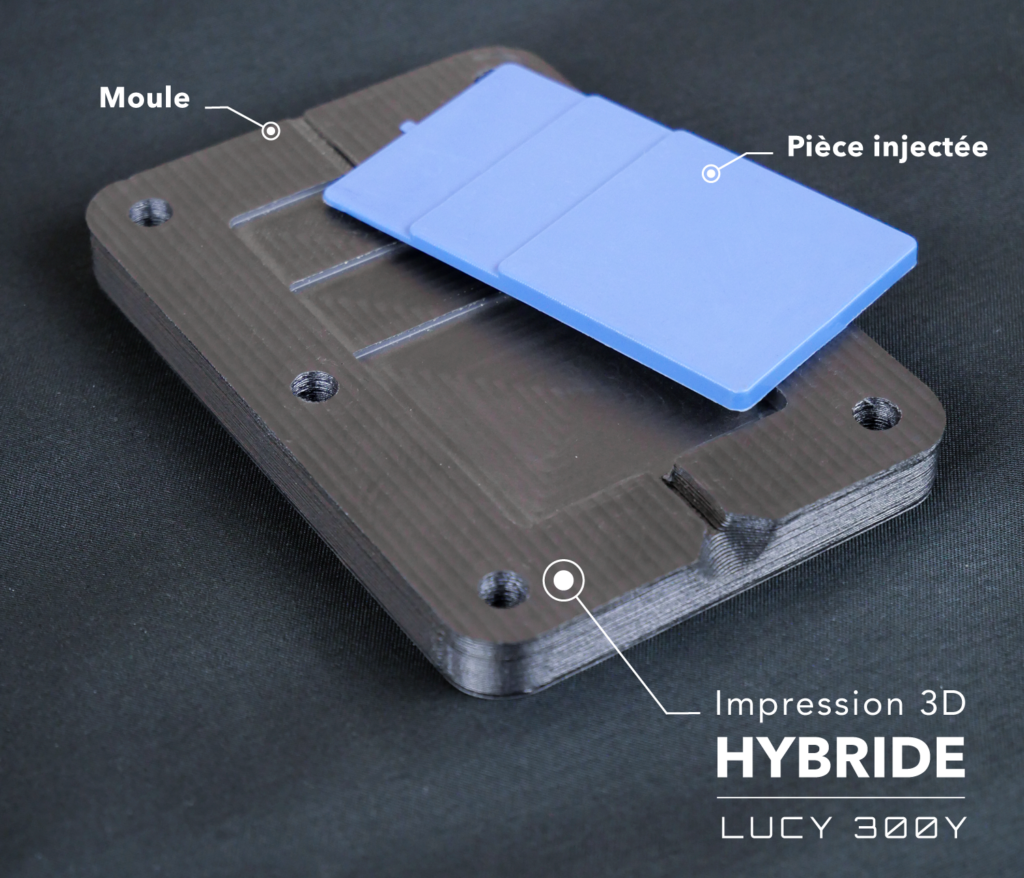

C’est dans ce contexte que s’inscrit le cas d’application présenté dans cet article : la fabrication de moules par l’impression 3D.

Contexte

Le fabricant HoliMaker présente aujourd’hui une offre de produits qui s’inscrit dans le moulage industriel : les presses à injection plastique par le prototypage. Conscient des défis que rencontrent ses clients lors du développement de nouveaux produits, en particulier lorsqu’il s’agit de créer des moules pour des pré-séries, HoliMaker a décidé d’aller plus loin.

L’entreprise a ainsi souhaité proposer une solution complémentaire et innovante, visant à simplifier et à optimiser le processus de conception et de fabrication des moules industriels. Cette initiative répond à un besoin croissant chez ses clients, qui cherchent à réduire les coûts, à accélérer les délais de mise sur le marché et à s’assurer de la qualité de leurs prototypes avant de passer à une production en série.

Objectifs

La réalisation de ces moules de pré-série répond à un ensemble de besoins spécifiques :

- Ces moules permettront réaliser différentes itérations avant d’aboutir à la fabrication finale. Cette répétition est essentielle pour effectuer une série de tests et mettre en place les ajustements nécessaires.

- Chaque moule doit être réalisé de manière identique et précise, assurant ainsi une uniformité entre les différents itérations. Cette précision permet d’éviter toute variation qui pourrait affecter les résultats des tests ou compromettre la qualité du produit final.

- La matière du moule doit être capable de résister à des températures élevées, pouvant atteindre jusqu’à 230°C en surface. Cette résistance thermique est indispensable pour garantir la durabilité des moules lors des phases de test qui impliquent souvent des conditions extrêmes, simulant ainsi les environnements réels auxquels le produit final sera exposé.

- Enfin, il est important de réduire à la fois le temps et les coûts liés à la fabrication de ces moules.

Réalisation et résultats

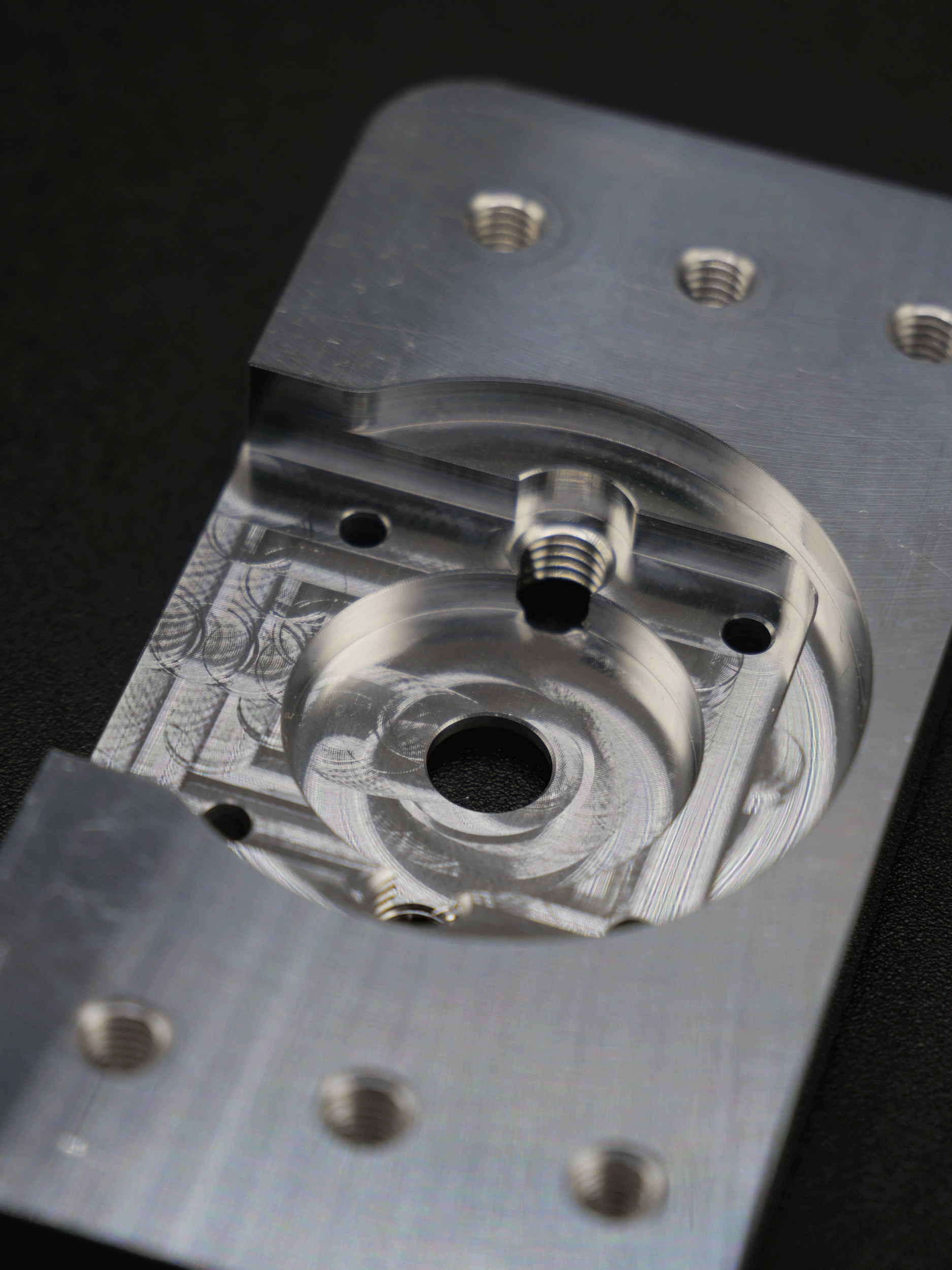

Namma et HoliMaker ont alors collaboré pour créer une offre innovante et complémentaire qui répond aux besoins spécifiques de leurs clients en matière de fabrication industrielle. En combinant les capacités de la presse d’HoliMaker avec la LUCY 300Y, l’imprimante 3D hybride de Namma, cette collaboration ouvre de nouvelles possibilités dans la création de moules industriels :

- L’intégration de l’impression 3D hybride permet d’offrir une flexibilité dans la personnalisation des itérations. Les clients peuvent ainsi ajuster leurs moules, en testant et modifiant rapidement des prototypes avant de finaliser le produit.

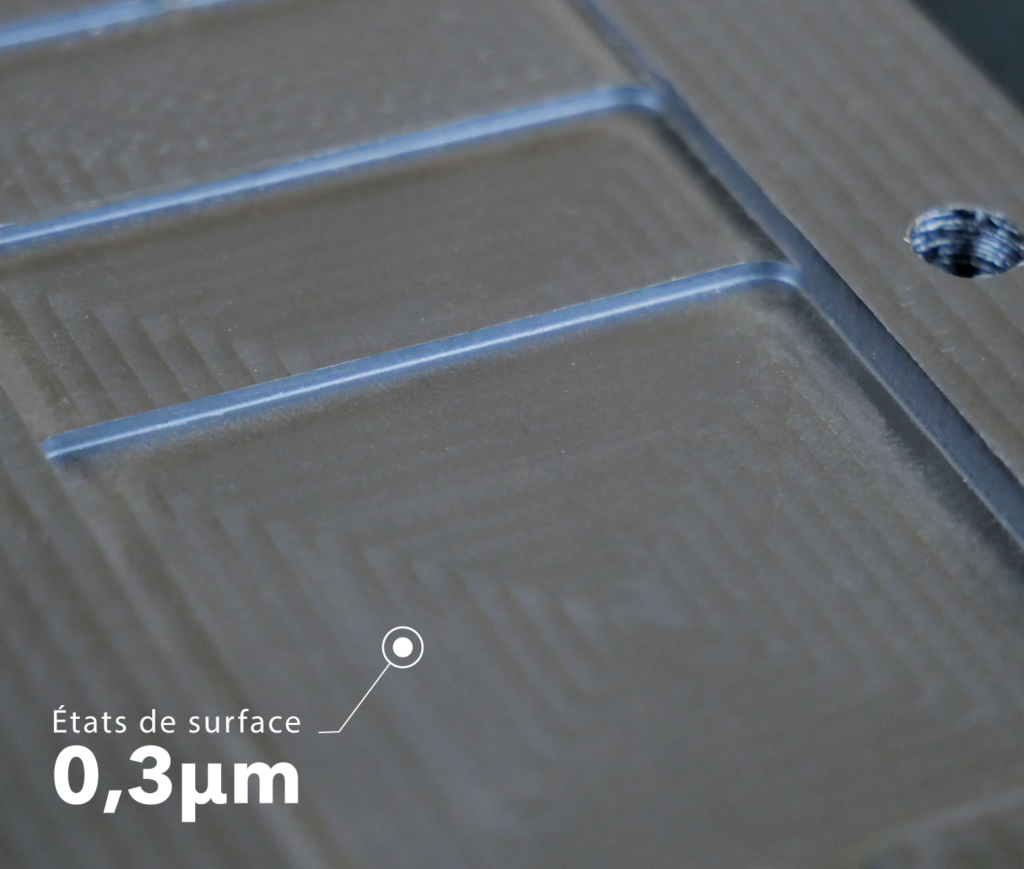

- LUCY 300Y se distingue par son procédé d’usinage intégré, qui permet d’atteindre des états de surface lisses, avec une précision pouvant aller jusqu’à 0,3 µm en Ra. Cette technologie est particulièrement utile pour les industries nécessitant des tolérances ajustées et une finition de haute qualité.

- De plus, la possibilité d’utiliser des matériaux thermorésistants, tels que le PPS CF, qui résistent à des températures continues allant jusqu’à 220°C, élargit le champ des applications possibles.

- Un autre avantage majeur de cette collaboration est la réduction des délais de fabrication. Là, où, la création d’un moule en sous-traitance prendrait habituellement entre 8 et 12 semaines, l’internalisation de la technologie hybride d’impression 3D permet d’obtenir un temps de fabrication de 56min par pièce avec LUCY 300Y. En produisant eux-mêmes et en temps réel les pièces nécessaires, les clients d’HoliMaker peuvent non seulement diminuer leurs coûts de développement, mais aussi gagner en réactivité face aux demandes du marché.

Conclusion

Cette approche permet au client de maîtriser l’ensemble du processus de développement produit, de la conception du moule à l’injection des pièces plastiques. Cette autonomie dans la fabrication garantit non seulement un contrôle total sur la qualité et les délais, mais aussi une flexibilité accrue pour répondre aux besoins spécifiques du marché, renforçant ainsi la compétitivité de l’entreprise.

usinage pièce métal Usinage : des pièces en métal usinées en moins d’1h ? Dans un environnement industriel en constante évolution, les …

Votre outillage industriel à portée de main Dans un environnement industriel en constante évolution, la maîtrise de la production d’outillages est un …