Votre outillage industriel à portée de main

Dans un environnement industriel en constante évolution, la maîtrise de la production d’outillages est un enjeu clé pour de nombreuses entreprises. Entre les exigences de qualité, la disponibilité des pièces et l’adaptabilité aux besoins de la production, il devient essentiel de repenser les méthodes de fabrication pour rester performant. Les processus de fabrication d’un outillage industriel doivent être à la fois précis, efficaces et capables de s’adapter rapidement aux fluctuations des demandes. C’est dans ce contexte de recherche constante d’efficience qu’il devient crucial d’évaluer les outils et technologies disponibles pour répondre à ces défis tout en maintenant une qualité irréprochable.

Contexte

Acteur majeur du secteur aérospatial, l’entreprise-témoin faisait face à un défi de taille : avec une demande en constante augmentation, il devenait essentiel de repenser l’organisation pour fabriquer des pièces plus efficacement, conçues par le service méthode et les rendre disponibles plus rapidement pour mieux répondre aux besoins de la production.

Objectifs

Pour répondre aux défis de production et accompagner sa croissance, l’entreprise souhaitait :

Avec une demande interne du service production en forte hausse, il devenait essentiel d’augmenter la capacité de fabrication pour éviter tout goulot d’étranglement. L’entreprise devait s’assurer de pouvoir produire plus d’outillages industriels en un temps réduit, tout en maintenant le niveau de qualité requis. Mais également de fournir des pièces sur-mesure que le service production réclamait.

Le groupe souhaitait limiter sa dépendance aux fournisseurs externes et mieux maîtriser ses délais. Cette autonomie accrue devait lui permettre de répondre plus rapidement aux besoins du service production, tout en adaptant sa fabrication en fonction des priorités et des urgences.

La rapidité d’exécution et la rentabilité étaient des enjeux clés dans cette réflexion. L’objectif était donc de trouver une solution qui permette à la fois de produire plus vite et de manière plus économique.

Réalisation et résultats

Pour répondre à ses enjeux de production, cette entreprise a décidé d’internaliser la fabrication de ses outillages en s’équipant d’EVA, la machine multi-procédés alliant usinage et impression 3D. A travers l’outillage usiné que nous vous présentons ici, l’entreprise a bénéficié de plusieurs avantages :

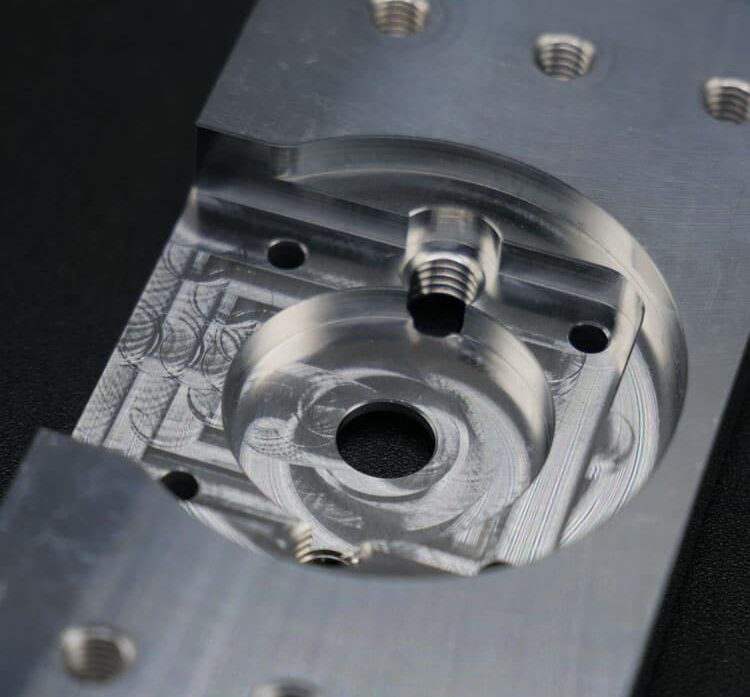

- En s’équipant d’EVA, l’entreprise a bénéficié non pas d’un, mais de 2 procédés avec la possibilité de fabriquer des pièces en 3D en 1 machine grâce à plusieurs têtes-outils. Un des principaux atouts d’EVA réside dans sa capacité à passer de l’usinage traditionnel à l’impression 3D en moins d’une minute. Cette double fonctionnalité ouvre de nouvelles perspectives pour la fabrication d’outillages sur mesure avec des formes complexes. En plus de l’usinage métallique, l’entreprise peut désormais produire des composants en polymères grâce à la fabrication additive, utilisant des matériaux comme l’ABS, le PETG ou le TPU. Cette diversité de matériaux permet d’élaborer des solutions techniques adaptées à chaque application industrielle.

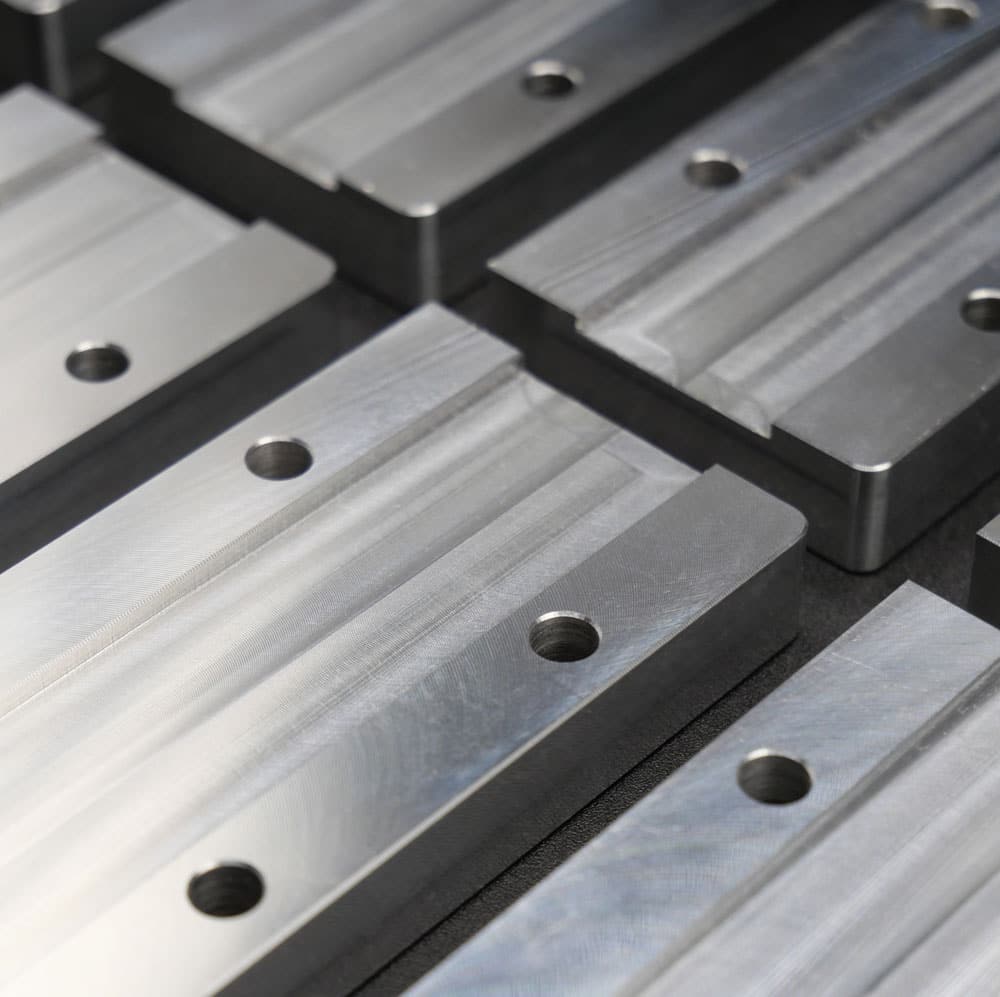

Avec un volume de fabrication atteignant 1000mm x 500mm x 500mm, EVA permet à l’entreprise de produire des pièces d’usinage de grande taille, que ce soit en monobloc ou en séries à partir d’un brut de matière de filament ou de granulé. C’est le cas de la pièce exemple, fabriquée en série grâce au volume qu’offre EVA. Cette dernière a ainsi permis d’augmenter la flexibilité de l’entreprise, précieuse pour concevoir cet outillage industriel de façon performante. Désormais, les pièces peuvent être usinées directement sur site, en une seule opération, garantissant une meilleure précision et une intégration plus fluide dans les processus de production.

L’usinage d’outillages industriels implique souvent l’utilisation de matériaux spécifiques, capables de résister aux contraintes mécaniques, thermiques ou chimiques imposées par l’environnement de production. La pièce exemple ici est ainsi fabriquée avec de l’aluminium 5083, matériau léger, résistant mécaniquement et facilement recyclable. EVA offre la possibilité de travailler avec différents métaux, tels que l’aluminium, le cuivre ou encore le laiton, afin de répondre aux exigences variées des outillages.

En internalisant la fabrication de ses outillages, l’entreprise a pu diviser par 3 ses délais et ses coûts de production. Désormais, l’entreprise peut produire directement en interne, ce qui lui permet de réduire les délais de mise à disposition des outillages, ainsi l’outillage industriel présenté ici a été fabriqué en 15min pour un coût de 19€/pièce. Avant l’acquisition d’EVA, chaque nouvelle demande d’outillage industriel impliquait des processus internes et externes avec des achats, négociations, approvisionnements longs et des échanges avec des sous-traitants.

Au-delà de la performance technique, le choix d’EVA s’inscrit également dans une démarche de proximité et de support à long terme. Conçue et fabriquée en France, l’entreprise bénéficie d’un accompagnement complet après achat, comprenant l’installation, la formation des équipes et un support technique réactif. L’entreprise a ainsi l’assurance d’exploiter pleinement les capacités de sa machine, avec l’appui d’un interlocuteur capable de l’accompagner dans l’évolution de ses besoins.

L’entreprise fabrique désormais de nombreux outillages comme présenté ici, grâce au procédé d’usinage qu’offre EVA, la machine multi-procédés. Ce projet démontre que l’adoption de technologies innovantes peut transformer les processus internes, offrant une meilleure réactivité, une plus grande maîtrise des coûts et une flexibilité accrue face à des demandes toujours plus pressantes dans la fabrication d’un outillage industriel. En internalisant ses processus de fabrication, l’entreprise a renforcé sa compétitivité et sa capacité à s’adapter rapidement aux défis du marché.

usinage pièce métal Usinage : des pièces en métal usinées en moins d’1h ? Dans un environnement industriel en constante évolution, les …

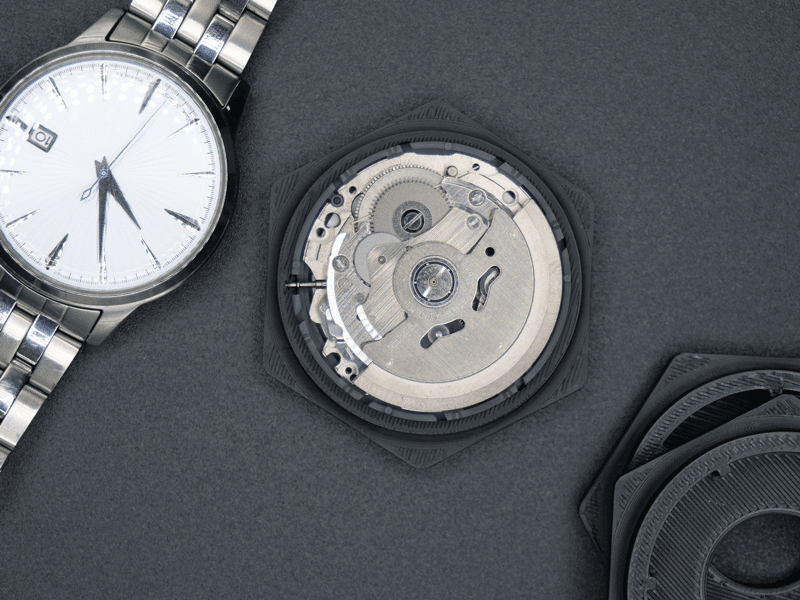

Impression 3D : nouvelle alliée des fabricants de montres ? L’industrie horlogère est reconnue pour son exigence en matière de précision. Chaque …